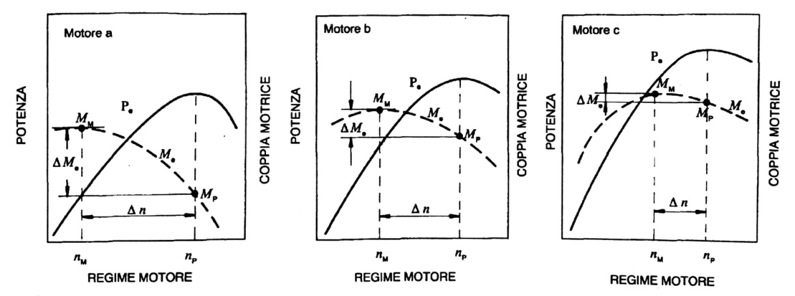

Come sappiamo, un qualunque motore a combustione interna funziona grazie alla combustione, una reazione chimica fra combustibile (benzina, diesel, metano…) e comburente (aria) che sprigiona energia impiegata per il moto dei pistoni. La quantità di energia rilasciata dalla combustione dipende dalla quantità di combustibile adottato: maggiore è la quantità, maggiore è l’energia rilasciata, fino a quando, a parità di volume della camera di combustione, la quantità di aria è troppo scarsa per garantire una buona combustione, causando l’ingolfamento del motore. Ma la combustione dipende anche dalla qualità dei reagenti: il numero di ottani del combustibile, ma anche la densità dell’aria aspirata. Se riprendiamo la formula della potenza illustrata nell’articolo dedicato al frazionamento del motore. (clicca qui per visualizzare l’articolo)

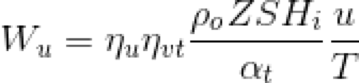

La potenza Wu è direttamente proporzionale alla densità dell’aria ρo e ci sono due modi per incrementare la sua densità e, di conseguenza, la potenza, ovvero:

• incrementando la pressione, tramite i turbocompressori.

• riducendo la temperatura, tramite scambiatori di calori, che nell’ambito automobilistico prendono il nome di intercooler.

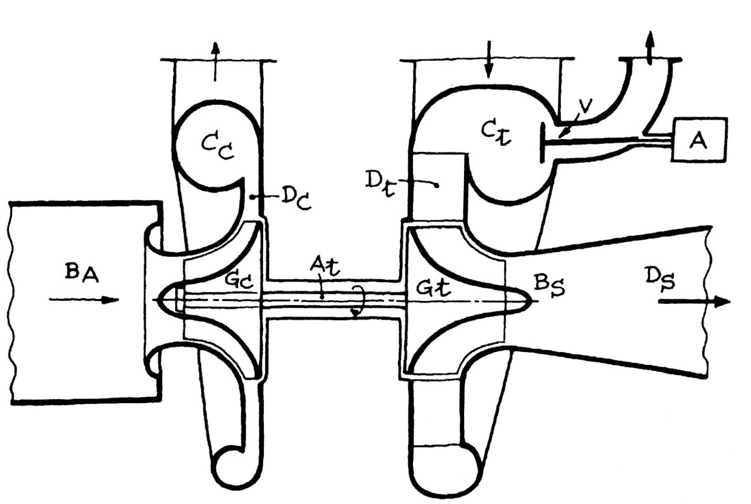

Il turbocompressore è un dispositivo meccanico che incrementa la densità dell’aria impiegando l’energia contenuta nei gas di scarico. Il dispositivo può essere suddiviso in due sottosistemi: compressore (a sinistra dell’albero di trasmissione At) e turbina (a destra).

In figura: Schema di funzionamento di un generico turbocompressore

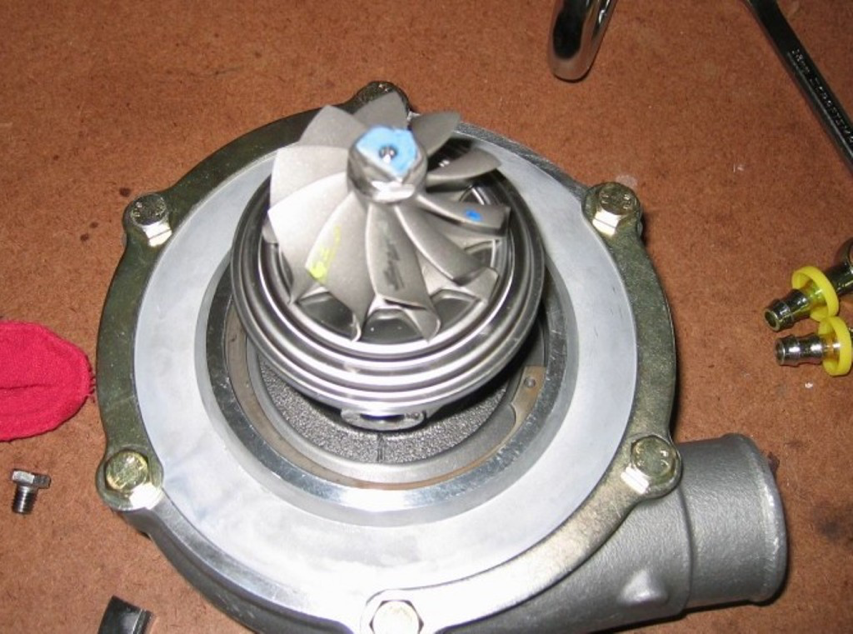

Il compressore riceve l’aria da elaborare tramite l’ingresso Ba che porta direttamente verso la girante centrifuga Gc. La girante è caratterizzata da palettature curvate all’indietro, frutto di ricerche fluidodinamiche accompagnate dallo sviluppo di materiali sempre più resistenti meccanicamente e termicamente. Tale forma contribuisce in parte all’incremento della pressione, in quanto è il diffusore Dc a trasformare l’energia cinetica dell’aria nella quota di pressione mancante per le condizioni di esercizio. Dopo di che, l’aria viene inviata verso la chiocciola Cc che la invia verso il motore o all’eventuale intercooler.

In figura:Palettature di una girante del compressore

Nei motori a benzina, può essere presente una valvola interposta fra la farfalla ed il compressore, nota come valvola pop-off. Il suo compito è sfiatare l’aria compressa nelle fasi di rilascio. Infatti, nel rilascio, il compressore continua ad elaborare l’aria per inerzia della girante e la spedisce verso la farfalla. La valvola a farfalla chiusa fa da barriera, spingendo l’aria compressa all’indietro verso la girante, dando origine al cosidetto colpo d’ariete, fenomeno fludidinamico dannoso per il turbocompressore.

Una volta che la carica viene impiegata per la combustione ed espulsa dal motore, viene inviata alla turbina, incanalandosi nella chiocciola Ct. La carica viene quindi indirizzata nel distributore Dt. Il compito di questo distributore è dare un moto prevaltemente tangenziale dell’aria calda rispetto alle palette di una turbina in modo da massimizzare la conversione dell’energia termica in energia cinetica. Anche le palettature della turbina sono state sviluppate analogamente a quelle del conmpressore.

In figura: Palettature di una girante della turbina

Può succedere che l’energia contenuta nei gas di scarico sia critica e possa causare anomalie o danni al turbocompressore. Per questo viene impiegata la cosiddetta valvola waste-gate V, che espelle l’aria calda in eccesso in atmosfera tramite un condotto posto a valle della turbina. L’apertura della valvola è regolata da un attuatore elettronico A. Una volta attraversata la girante, i gas di scarico escono dalla bocca di scarico Bs. A volte può essere collocato un diffusore Ds all’uscita della bocca per consentire alla turbina di recuperare ulteriore energia utile possibile. L’energia cinetica ricavata viene inviata alla girante del compressore tramite l’albero di trasmissione At.

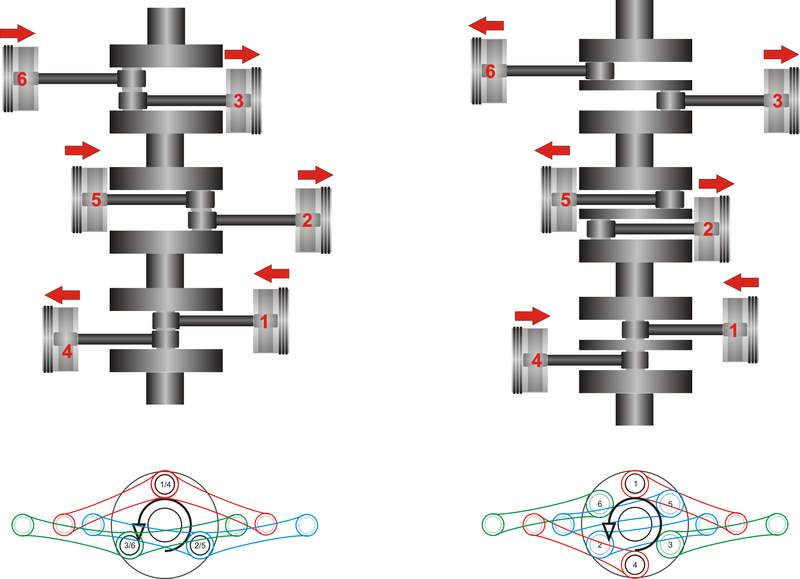

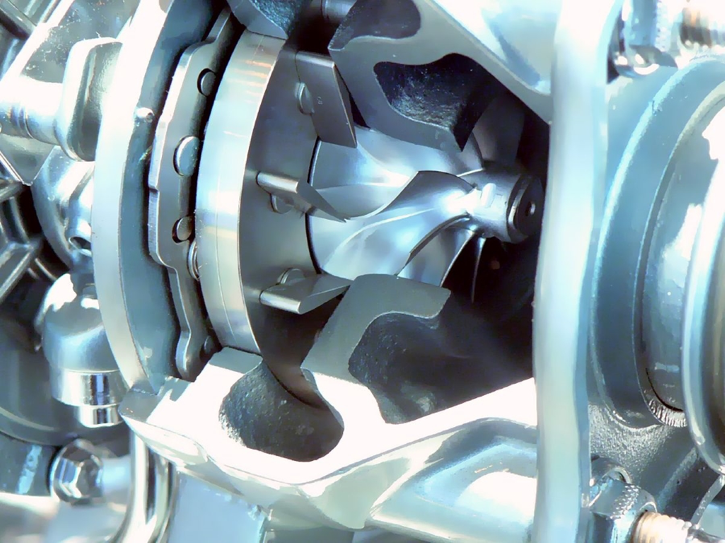

Un difetto caratteristico dei turbocompressori è il turbo-lag, ovvero il ritardo di risposta del turbocompressore. Infatti, in caso di accelerazione da bassi regimi, i gas di scarico non hanno ancora quella energia necessaria per cambiare l’inerzia della girante della turbina, in modo da comprimere l’aria in base alle esigenze del guidatore. Tale richiesta potrà essere soddisfatta solo dopo un certo ritardo dall’azionamento dell’acceleratore. Per ovviare a questo ritardo, sono state applicate soluzioni tipo l’installazione di turbine in parallelo o in serie. Con la configurazione in parallelo, vengono impiegati turbocompressori più piccoli e quindi più leggeri, in grado di dare una risposta più pronta, fornendo insieme la pressione di sovralimentazione richiesta. Con la configurazione in serie, due turbocompressori di differenti dimensioni operano in base al carico del motore: se basso, viene avviato solo il turbocompressore piccolo posto a monte, se alto, viene avviato anche quello più grande, grazie al by-passaggio di una parte dei gas scarico altrimenti riservata per la turbina più piccola. Un’altra accortezza è l’adozione di turbine a geometria variabile. Attorno alla girante della turbina, sono posizionate delle palette la cui inclinazione è regolata da una centralina opportunamente programmata. In caso di bassi regimi, le palettature sono inclinate in modo da ridurre la luce di passaggio. Il ridotto passaggio consente ai gas di assumere una direzionalità e una portata favorevole alla variazione dell’inerzia della girante. È più efficiente avere infatti più getti piccoli direzionati piuttosto che un unico getto grande, ma dispersivo.

In figura: Dettaglio di una turbina a geometria variabile

La compressione dell’aria in sé non basta per garantire una densità dell’aria desiderata per il reggiungimento di specifiche prestazioni da parte del motore. La repentina compressione dell’aria e la trasmissione del calore proveniente dalla turbina tramite il corpo del turbo determinano un incremento della sua temperatura, contribuendo ad una riduzione della densità rispetto ai valori di progetto. Per consentire al motore di ricevere la densità dell’aria desiderata, viene interposto fra il turbo e il motore uno scambiatore di calore o intercooler. L’intercooler può raffreddare l’aria, incrementando la sua densità, tramite l’aria proveniente dall’ambiente (sistema aria-aria) o il liquido refrigerante (sistema aria-acqua).

In figura: Intercooler

Testo: Riccardo Casini

Foto: © Car-Shooters e poi:

Immagine turbocompressore tratta da “Motori ad alta potenza specifica”, di Giacomo Augusto Pignone e di Ugo Romolo Vercelli, Ed. Giorgio Nada

Foto dettaglio compressore di Freonr2 at English Wikipedia, CC BY 2.5, https://commons.wikimedia.org/w/index.php?curid=1920185

Foto dettaglio turbina di Freonr2 at English Wikipedia, CC BY 2.5, https://commons.wikimedia.org/w/index.php?curid=1880641

Foto dettaglio turbina a geometria variabile di User:Ton1 – Opera propria, CC BY-SA 3.0, https://commons.wikimedia.org/w/index.php?curid=1242282

Foto intercooler di Freonr2 di Wikipedia in inglese, CC BY 2.5, https://commons.wikimedia.org/w/index.php?curid=6570150